Video: in centre of excellence Harsewinkel komt ultramoderne productie maaidorsers goed op gang

Met het project SynPro 2020 heeft Claas 44 miljoen euro in de wereldwijd modernste productielijn voor maaidorsers in Harsewinkel (DE) geïnvesteerd. Dankzij nieuwe productie- en logistieke technologie kunnen nu twee verschillende modelseries maaidorsers met de meest uiteenlopende uitrustingen op slechts één productielijn worden vervaardigd.

Een maaidorser bestaat uit 15.000 losse onderdelen en is daarmee een uiterst complexe landbouwmachine om te produceren. De productieplanning, logistiek voor de onderdelen, kale carrosserie en productie zijn dan ook grote uitdagingen, vooral als er ook nog eens sprake is van ver uiteenlopende mogelijke standaarduitrustingen en opties. De in het kader van het project SynPro 2020 volledig nieuw ontworpen en gebouwde fabriek voor de maaidorsers Trion en Lexion in Harsewinkel, de hoofdvestiging van Claas, speelt daar perfect op in. Op de productielijn kunnen maaidorsers met de meest uiteenlopende uitrustingen worden vervaardigd in een uiterst flexibel productieproces en wordt bovendien compromisloze kwaliteit gewaarborgd. In een omgeving van ultramoderne werkplekken, waarbij bovendien de CO2-uitstoot aanzienlijk wordt teruggedrongen.

Volledig op de toekomst voorbereid. Veelzijdiger dan ooit tevoren. Tot 2021 werden in Harsewinkel maaidorsers op twee productielijnen vervaardigd. Omdat de machines steeds groter werden en de bijbehorende technische uitrustingen ook steeds verder uitbreidden, werden de grenzen van deze productiefaciliteit bereikt. Vanwege de hoogte van het plafond van 4,2 tot 6 meter in de twee oude, in 1952 en 1958 gebouwde fabriekshallen, was het bijvoorbeeld niet mogelijk om de werking van de lospijp van de graantank van Lexion-maaidorsers te testen. Bovendien leidde de introductie van de Trionin 2021 tot het inzicht dat er in de toekomst dagelijks niet alleen meer maaidorsers zouden moeten worden gebouwd maar ook veel meer onderling verschillende modellen. Waarbij ook steeds meer dezelfde onderdelen zouden worden gebruikt. Dankzij de 44 miljoen kostende verbouwing kunnen nu meer dan 30 verschillende typen maaidorsers op één productielijn worden vervaardigd.

De nieuwe, in recordtijd gebouwde fabriek heeft een oppervlak van 15.000 m2, met een plafondhoogte van 14 meter. In een periode van slechts 22 weken werden de twee oude productiehallen afgebroken en de nieuwe hal gebouwd en ingericht. De nieuwe led-verlichting, die daglicht benadert, zorgt rond de klok voor uitstekende verlichting van de hele productielijn. Het nieuwe ventilatiesysteem circuleert 80.000 m3 lucht per uur voor een aangenaam werkklimaat dat onafhankelijk is van de jaargetijden. Dankzij efficiënt energiemanagement, uitstekende isolatie en led-verlichting wordt alleen al in de nieuwe hal circa 470 ton CO2-uitstoot bespaard.

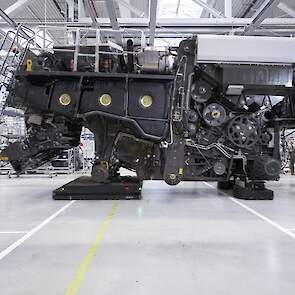

Voor de medewerkers staan nieuwe sociale ruimtes ter beschikking, terwijl ook de werkplekken voor de productieplanning en logistiek volledig nieuw zijn ingericht. De in aanbouw zijnde maaidorsers worden nu in alle stilte door elektrisch aangedreven, volledig automatische transportsystemen door de productielijn en testbanken voortbewogen. Al met al ontstaat hierdoor een werksfeer die niet alleen motiveert maar ook opperste concentratie op de werkplekken bevordert - een essentieel onderdeel van de gebruikelijke kwaliteit van Claas.

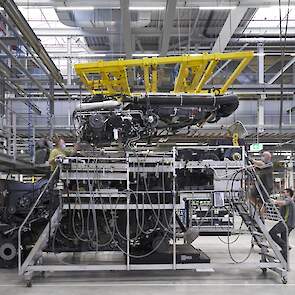

Compromisloze kwaliteit. Tot in detail gepland en gedocumenteerd tot de laatste schroef. Vanwege de veelzijdige productie en hogere output - dagelijks maximaal 28 maaidorsers met één ploeg - moest ook het shopfloormanagement en de intra-logistiek worden aangepast, Voor elke maaidorser worden vanaf twee kanten onderdelen en modules just in time aan de hoofdproductielijn geleverd. Kleinere onderdelen van toeleveranciers worden opgeslagen in de zogenaamde ‘supermarkt‘, terwijl onderdelen zoals motoren en assen vrijwel direct na levering worden voorbereid en ingebouwd. Parallel daaraan worden in een aangrenzende productiehal componenten zoals het dorssysteem, de restkorrelafscheiding, graantank, lospijp van de graantank en het spuitwerk van de machines uiterst nauwkeurig in het productieproces ingepland. Daarvoor is niet alleen ervaring vereist maar spelen ook IT-systemen en realtime bewaking van alle productiestappen een cruciale rol.

Net zoals bij alle andere productiefaciliteiten van Claas werkt iedereen aan één doel: compromisloze kwaliteit van de afwerking waarbij ‘right first time’ voorop staat. Hiermee wordt bedoeld dat machines zonder enige gebreken de eerste kwaliteitscontrole doorstaan. De al in 2020 in gebruik genomen zes ultramoderne testbanken staan daarbij in het middelpunt. Daarmee wordt namelijk niet alleen de eerste, uitgebreide kwaliteitscontrole uitgevoerd, maar ook de inbedrijfname van de betreffende machines. Alle mechanische, hydraulische en elektrische functies worden op de testbanken aan een uitgebreide controle onderworpen. En dat geldt eveneens voor alle elektronica zoals Cemos, Cebis en Cemis 1200 met GPS Pilot en Telematics.

Bron: Claas Kamps De Wild